ARIETE 8K: buque insignia de Sandro Mentasti

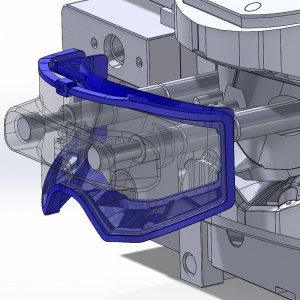

Geometrías complejas y un diseño innovador para la montura de la nueva Ariete 8K, ¡nuestra mejor gafa!

En los últimos 70 años, Sandro Mentasti dedicó importantes recursos de planificación de soluciones para la contratación de «soft» particulares, fijándose como objetivo poner a disposición de sus clientes empresariales y de consumo la experiencia adquirida en esta área específica de producción

Con el nuevo Línea Ariete 8Kqueríamos un producto de alto rendimiento, capaz de superar la experiencia de nuestros gafas anteriores, además de un diseño único y estelarmente identificativo.

Partiendo de estas ambiciones, los técnicos de Sandro Mentasti diseñaron una gran monturagafa de sol, extremadamente flexible y ligera, capaz de garantizar una comodidad sin precedentes para el usuario de la gafa, incluso en las condiciones más extremas.

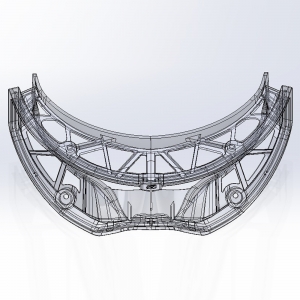

El proyecto 8K ha requerido importantes inversiones, empezando por la construcción del molde, creado para realizar una montura con geometrías complejas y, al mismo tiempo, investigar nuevas soluciones para reducir los costes de construcción y funcionamiento; un gran reto para la «pequeña gran empresa» Made in Varese capaz de competir en los mercados internacionales con gigantes del calibre de Oakley, Scott y 100percent.

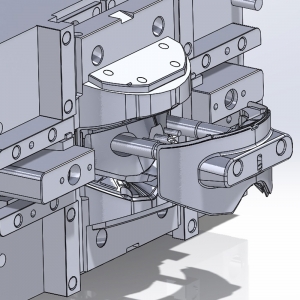

En este sentido, el molde sigue un enfoque constructivo bastante tradicional para el Metodo Mentasti, tanto para la parte de inyección como para la de extracción. La parte móvil, sin embargo, se caracteriza por una «fijación» especial en acero templado, que sostiene la pieza durante la fase de extracción (el macho móvil del molde). Gracias a esta solución, el bastidor no sufre deformaciones, ni siquiera en la fase de post-enfriamiento y por lo tanto puede ser extraído correctamente por el operador. La presencia de zonas socavadas no permite, de hecho, un agarre automático de la pieza que, por tanto, es gestionado por un operario encargado de la isla de producción.

Todas las partes móviles del molde 8K están construidas con aceros de alta calidad y con una fuerte presencia de los bloques intercambiables. Estos son los fundamentales para la correcta gestión del mantenimiento del mismo y para su máxima duración en el tiempo.

Todas las partes móviles del molde 8K están construidas con aceros de alta calidad y con una fuerte presencia de los bloques intercambiables. Estos son los fundamentales para la correcta gestión del mantenimiento del mismo y para su máxima duración en el tiempo.

Un detalle adicional y significativo en la mecánica de extracción es la presencia de los casquillos guía autolubricados con insertos de grafito, una solución innovadora que nos ha permitido aumentar la suavidad de las piezas mecánicas y trabajar generando una baja fricción, por lo tanto un menor desgaste de las piezas y una menor necesidad de intervenciones durante toda la vida del molde.

El estudio de la inyección merece una discusión en sí misma, de la que depende gran parte del resultado del mol deo. En este caso, la posición elegida para el punto de inyección es la central, dirigida a la figura del marco, para un control óptimo del flujo, dadas las fuertes presiones de moldeo implicadas.

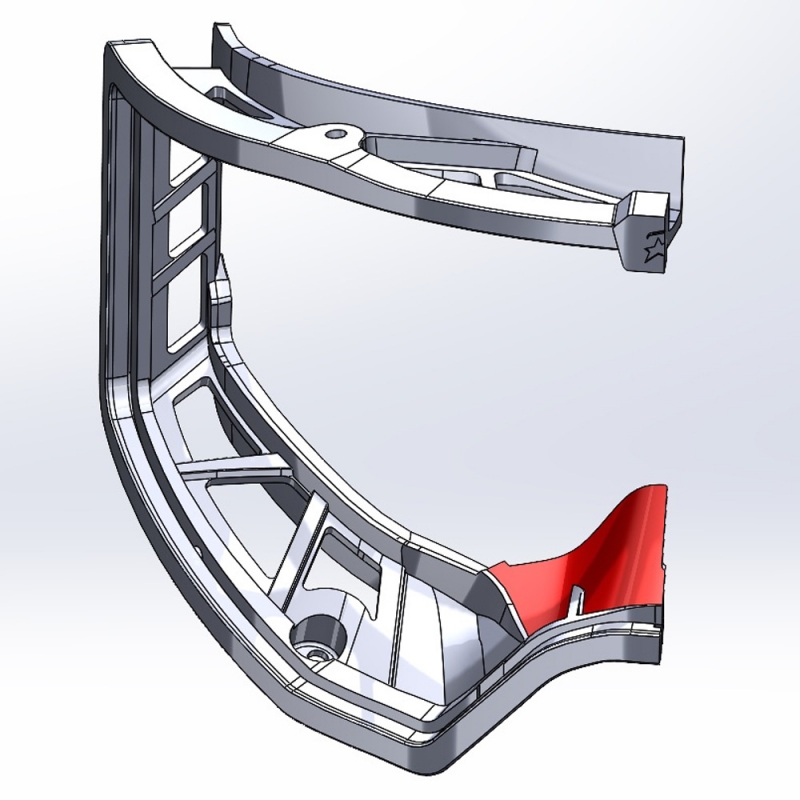

El Marco Ariete 8K es extremadamente preciso en los detalles, descubramos cuáles.

Hay que tener en cuenta que al utilizar materiales «blandos» siempre es muy complicado trabajar en los detalles, como en la interferencia y el injerto del marco con todas las demás partes del conjunto de la máscara. El marco 8K es el resultado de un estudio que parte de la elección de materiales especialmente estables, capaces de un extraordinario rendimiento mecánico y elástico.

El material utilizado en toda la línea 8K es un TPU de nueva generación con valores de elongación y rotura muy elevados. Tiene una excelente memoria de forma y esto lo hace especialmente adecuado para un cómodo «ajuste» en la cara. También tiene una excelente resistencia a la abrasión, a los disolventes y a los pegamentos, para garantizar una excelente adherencia a la montura con un componente de esponja utilizado para el montaje de la máscara.

La interferencia entre la montura y la lente es otro de los aspectos fundamentales para la gafa 8K. La lente debe permanecer unida a la montura incluso en caso de impacto con partículas de alta velocidad, pero al mismo tiempo, la característica del polímero utilizado debe dar a la montura la suficiente elasticidad para su rápida intercambiabilidad. Por tanto, es importante respetar las dimensiones funcionales en la zona de fijación de la lente, obtenidas gracias a un proceso de producción que requiere fases precisas de gelificación y extracción de la pieza.

De este modo, pudimos reducir aún más los espesores implicados, creando una geometría «reticulada» que actuaba como estructura mecánica de soporte del bastidor y que reducía su peso. Además, se han estudiado costillas adicionales en algunas zonas del bastidor para lograr una mayor resistencia estructural.

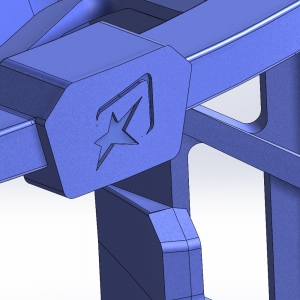

Obviamente, no podíamos dejar de destacar y apelar también a la calidad estética del fotograma 8Kadoptando tecnologías avanzadas para el tratamiento de la superficie. En el caso del pequeño logotipo central, dado el tamaño y la precisión de sus detalles gráficos, hemos utilizado la tecnología láser. Gracias a esta elección completamente digitalizada, hemos podido destacar contrastes estéticos muy agradables entre los acabados a espejo y los acabados a máquina.

Obviamente, no podíamos dejar de destacar y apelar también a la calidad estética del fotograma 8Kadoptando tecnologías avanzadas para el tratamiento de la superficie. En el caso del pequeño logotipo central, dado el tamaño y la precisión de sus detalles gráficos, hemos utilizado la tecnología láser. Gracias a esta elección completamente digitalizada, hemos podido destacar contrastes estéticos muy agradables entre los acabados a espejo y los acabados a máquina.

Así nació una nueva generación de gafas de muy alto rendimiento, con la pasión necesaria para escalar cimas cada vez más altas.

Esta es la verdadera razón por la que durante más de 70 años nuestros clientes nos han elegido para superar sus mayores retos.

Y ahora sólo tienes que descubrir la nueva colección Ariete 8K, porque tú eres el único gran héroe de nuestra historia. Ariete eres tú!